2025-04-05 17:16

管板锻件图纸设计要点总结

管板是压力容器、换热器等设备的核心承压部件,需满足高压密封、耐腐蚀、热传导等要求。其设计需严格遵循ASME、GB/T 151等标准,同时兼顾锻造工艺可行性与经济性。以下是关键设计要点:

一、材料选择与标准

1. 常用材料及适用工况

材料牌号执行标准适用场景关键性能要求

SA-266 Gr.2 ASME BPVC II 中低压换热器(≤300℃) 正火态HB≤187

16MnⅢ GB/T 5313 高压管板(PN≥10MPa) -20℃ KV2≥34J

SA-240 316L ASTM A240 强腐蚀介质(Cl⁻≥200ppm) 固溶处理HV≤220

SA-387 Gr.11 ASME BPVC II 高温临氢(≤550℃) 淬火+回火(QT)

特殊要求:

低偏析钢:硫磷含量S≤0.008%,P≤0.012%(电渣重熔ESR工艺)

晶粒度:ASTM 5-8级(防止高温蠕变)

二、结构设计要点

1. 管孔布置与尺寸

参数设计要求示例(DN1000管板)

管孔直径 公差H7级(如Φ25H7) Φ25⁺⁰·⁰²¹ mm

管孔间距 ≥1.25×管孔直径(TEMA标准) 中心距≥31.25mm

管孔桥度 ≥0.25×管孔直径(高压工况需≥0.3) 最小桥度6.25mm

管孔倒角 0.5×45°(避免应力集中) C0.5

2. 管板厚度计算

最小厚度公式(GB/T 151):

= ⋅ 2[ ] − + t=2[σ]ϕ−PP⋅D+C

P:设计压力(MPa)

D:管孔分布圆直径(mm)

ϕ:焊缝系数(锻件取1.0)

C:腐蚀余量(≥3mm)

实际厚度:计算值+机加工余量(通常≥1.2t)

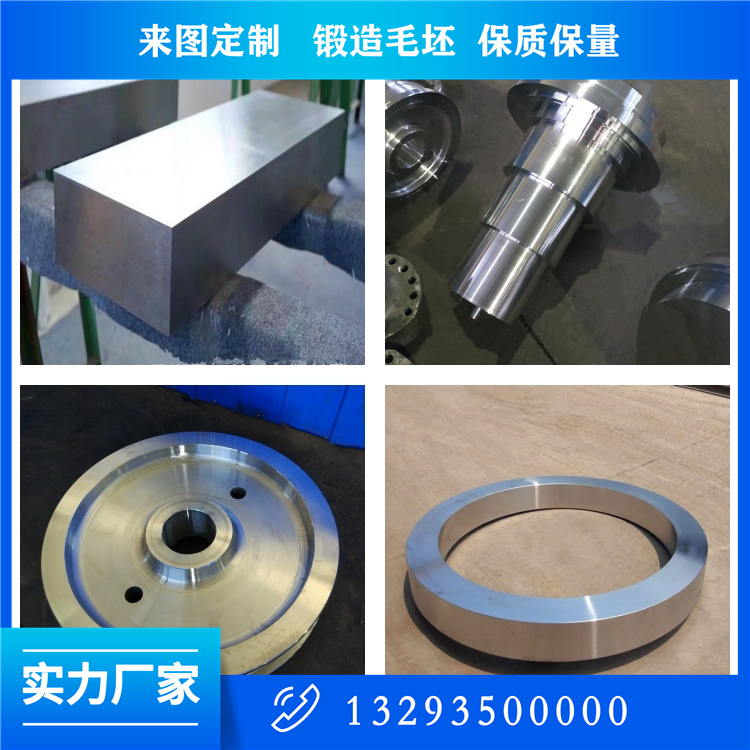

三、锻造工艺性设计

1. 锻造比与流线控制

部位最小锻造比流线方向要求检测方法

管板主体 ≥4 平行于板面 宏观腐蚀试验(GB/T 226)

管孔区 ≥3 垂直于管孔轴线 超声检测(UT)

边缘密封面 ≥2 沿圆周方向 磁粉检测(MT)

2. 加工余量与公差

尺寸范围(mm)粗加工余量(mm)精加工公差(GB/T 1801)

厚度≤100 8-10 IT11(±0.1mm)

100-200 10-12 IT12(±0.15mm)

>200 12-15 IT13(±0.25mm)

特殊要求:

管孔预留铰削余量(0.2-0.3mm)

密封面预留研磨余量(0.1-0.2mm)

四、热处理与检测

1. 热处理规范

材料类型工艺路线关键参数

碳钢(SA-266) 正火(900℃×2h)+回火(600℃) HB≤187

不锈钢(316L) 固溶(1050℃水淬) HV≤220,δ铁素体≤5%

合金钢(Cr-Mo) 淬火(920℃油冷)+回火(650℃) HB200-250

2. 无损检测要求

检测方法标准验收等级适用区域

超声检测(UT) JB/T 4730.3 Ⅱ级(Φ3mm平底孔) 全板厚

渗透检测(PT) ISO 3452 线性缺陷≤1mm 密封面及管孔

硬度检测 GB/T 231.1 梯度差≤30HB 焊缝热影响区

五、图纸标注规范

1. 关键尺寸与公差

管孔位置度:Φ0.1mm(最大实体原则)

密封面:

平面度≤0.05mm/m(DN≤1000)

粗糙度Ra≤1.6μm(高压工况需Ra≤0.8μm)

坡口角度:30°±1°(深焊缝需标注钝边2mm)

2. 技术要求示例

plaintext

复制

1. 锻件按ASME SA-266 Gr.2验收,超声波检测符合SA-388 Class 2;

2. 管孔加工后需100%涡流检测(ET),拒收Φ1mm以上缺陷;

3. 密封面机加工后喷丸处理(覆盖率100%,强度0.3-0.5mmA);

4. 焊后热处理(PWHT):600℃×4h,升降温速率≤55℃/h。

六、常见设计问题与对策

问题原因解决方案

密封面泄漏 残余应力变形 增加振动时效(VSR)处理

管板翘曲 热处理不均 采用差温加热(边缘比中心高50℃)

七、特殊工况设计

1. 高压加氢工况

材料:SA-336 F91(9Cr-1Mo-V)

工艺:正火(1040℃)+回火(780℃)

检测:100%UT+硬度梯度(HB≤250)

2. 管板与换热管胀接

胀接槽设计:

槽深1-1.5mm,宽度3-5mm

槽间距≥2倍管壁厚

预胀处理:液压胀接前需应力消除退火

八、工艺验证

1. 功能性试验

试验类型标准合格指标

水压试验 ASME VIII Div.1 1.5P保压30min无渗漏

气密性试验 ISO 5208 氦检漏率≤1×10⁻⁶ Pa·m³/s

拉脱力试验 GB/T 151 胀接拉脱力≥2倍工作载荷

2. 模拟分析

热力耦合分析:验证管板在ΔT=100℃时的热应力(σ≤0.9σs)

疲劳寿命预测:1