2025-05-13 14:19

压力容器锻件的制造工艺涉及多个关键步骤,需严格控制材料、成型、热处理及检测等环节,以确保其安全性、强度和耐腐蚀性。以下是主要工艺流程及要点:

1. 材料选择与准备

材料要求:

常用材料包括碳钢(如SA-516)、低合金钢(如SA-387 Gr.11/12)、不锈钢(如SA-182 F316)及特种合金(如钛、镍基合金)。

需符合ASME、GB/T等标准,确保化学成分、力学性能(抗拉强度、冲击韧性)达标。

坯料准备:

钢锭或连铸坯经表面清理(去除氧化皮、裂纹等),并通过超声波检测(UT)确认内部质量。

2. 锻件锻造工艺

加热:

坯料在燃气炉或电炉中加热至锻造温度(碳钢约1100-1200℃,不锈钢约1000-1150℃),避免过热或过烧。

成型方法:

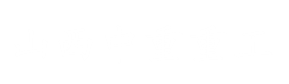

自由锻:适用于简单形状(如筒体、封头毛坯),通过镦粗、拔长、冲孔等工序成型。

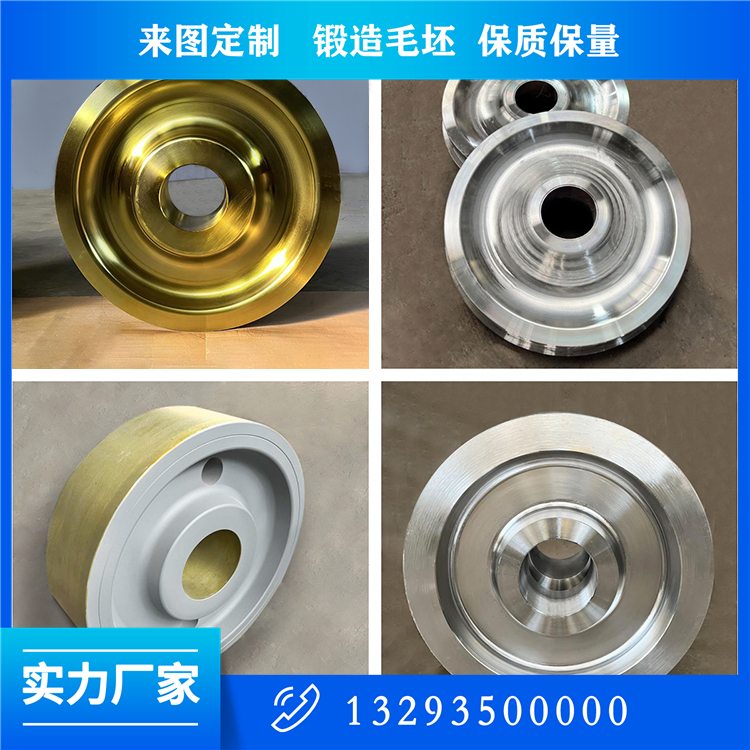

模锻:用于复杂形状(如法兰、管嘴),精度高但模具成本高。

环轧:制造环形件(如法兰圈),通过径向轧制提高材料致密度。

关键控制:

控制终锻温度(碳钢≥800℃),避免低温锻造导致裂纹。

锻后缓冷(如埋砂冷却),防止残余应力。

3. 热处理

目的:细化晶粒、消除内应力、调整力学性能。

常用工艺:

正火+回火:适用于碳钢和低合金钢,提高均匀性和韧性。

淬火+回火:用于高强度材料(如SA-540 B24)。

固溶处理:针对奥氏体不锈钢(如SA-182 F304),增强耐蚀性。

参数控制:

温度、保温时间及冷却速率需严格按规范(如ASME Sec.III)。

4. 机械加工

车/铣削:达到图纸尺寸(如筒体端面坡口、法兰密封面)。

钻孔:管嘴、螺栓孔等,需保证位置精度。

表面处理:喷砂、酸洗(不锈钢)去除氧化层,或堆焊耐腐蚀层。

5. 无损检测(NDT)

超声检测(UT):检测内部缺陷(气孔、夹杂)。

射线检测(RT):用于焊缝或关键区域。

磁粉/渗透检测(MT/PT):检查表面裂纹。

验收标准:符合ASME Sec.V或JB/T 4730。

6. 性能测试与验证

力学性能测试:拉伸、冲击、硬度试验(取样位置按ASTM A788)。

压力试验:水压试验(1.25-1.5倍设计压力)或气压试验(需特殊防护)。

尺寸检验:几何公差(如圆度、厚度)符合ASME Sec.VIII或GB 150。

7. 认证与文件

材料证书:包括熔炼分析、热处理记录。

工艺报告:锻造比(通常≥3)、热处理曲线。

NDT报告:缺陷评级及返修记录。

符合标准:ASME、PED(欧盟)、GB/T 150(中国)。

关键注意事项

锻造比:确保足够的变形量(一般≥3)以改善材料性能。

缺陷控制:避免白点、裂纹(可通过去氢退火预防)。

焊接补焊:需按评定工艺执行,并重新检测。

通过上述流程的严格控制,压力容器锻件可满足高温高压、腐蚀环境等苛刻工况要求。实际生产中需根据具体材料、设计标准及客户需求调整工艺参数。