2025-05-13 17:14

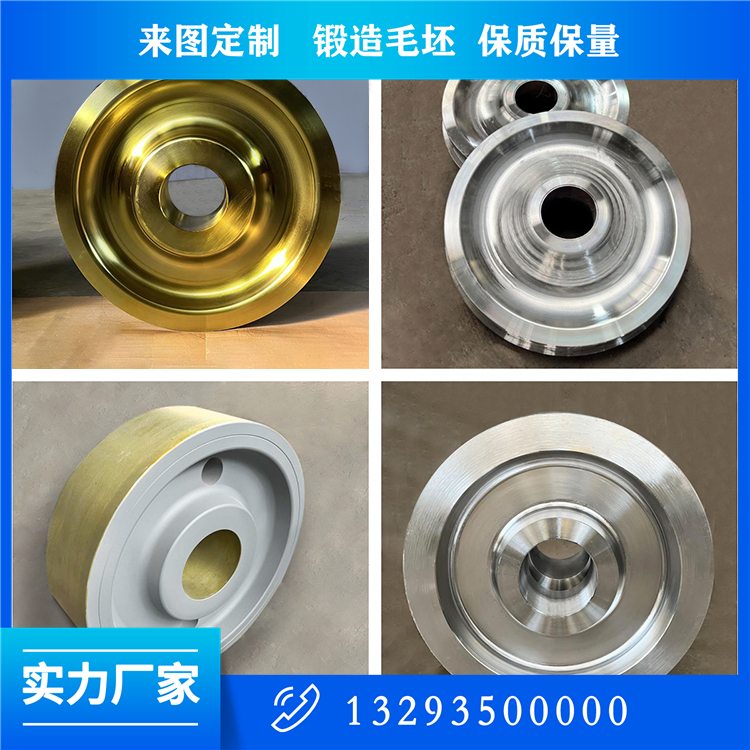

阀体是阀门的关键承压部件,其锻件工艺需确保高强度、密封性、耐腐蚀性及复杂流道的***成型。以下是阀体锻件的详细工艺流程及控制要点:

1. 材料选择

常用材料:

碳钢:ASTM A105(通用阀门)、A216 WCB(高温);

低合金钢:A182 F11/F22(Cr-Mo钢,耐高温高压);

不锈钢:A182 F304/F316(耐腐蚀)、F51(双相钢);

特殊合金:A494 CW6M(哈氏合金)、Gr.2(钛合金)。

坯料要求:

钢锭或棒料需经UT检测,确保无缩孔、夹杂;

高合金材料需进行熔炼分析(如真空感应熔炼+电渣重熔)。

2. 锻造工艺

(1)加热与成型

加热控制:

碳钢:1150~1200℃(终锻温度≥850℃);

不锈钢:1100~1180℃(终锻温度≥900℃);

钛合金:850~950℃(需氩气保护)。

成型方法:

自由锻+模锻复合工艺:

镦粗+冲孔形成阀体毛坯;

模锻成型流道腔体(需多向模锻机,分上模、下模及侧向冲头);

等温锻造(钛/镍基合金):

模具加热至材料塑性温度,缓慢成型避免开裂。

关键控制:

流道部位锻造比≥4,确保致密度;

法兰与阀体过渡区圆角R≥10mm(降低应力集中)。

(2)特殊结构处理

小口径阀体:可采用棒料直接钻孔+挤压成型流道;

大口径阀体:分段锻造后焊接(需焊后热处理)。

3. 锻件热处理

碳钢/低合金钢:

正火+回火:正火(900~950℃)+回火(600~650℃);

要求硬度:HB 140~220(按API 600标准)。

不锈钢:

固溶处理:1050~1100℃水淬(奥氏体钢);

时效处理:双相钢需在550~600℃保温。

去应力退火:

焊接阀体需600℃保温缓冷。

4. 机械加工

粗加工:

车削法兰端面、阀体轮廓,留2mm余量;

钻阀杆孔/流道预孔(留精加工余量)。

精加工:

流道成型:

五轴联动加工中心铣削复杂流道(如球阀腔体);

电火花加工(EDM)用于硬质合金阀座槽。

密封面处理:

堆焊Stellite 6(钴基合金)或喷焊WC涂层;

磨削密封面至Ra≤0.8μm。

螺纹加工:

阀杆螺纹采用数控车削+滚压强化。

5. 无损检测(NDT)

UT检测:

全体积扫查,重点检测流道过渡区(按ASME Sec.VIII Div.2);

RT检测:

适用于厚壁阀体焊缝(如ASTM E94);

PT/MT检测:

密封面、螺纹部位100%检查。

6. 表面处理与防腐

酸洗钝化(不锈钢):

去除氧化层,形成钝化膜;

镀镍/镀铬:

用于碳钢阀体耐腐蚀(如NACE MR0175要求);

喷涂防腐:

环氧涂层(海水工况)、PTFE衬里(强酸介质)。

7. 性能测试

压力试验:

壳体试验:1.5倍设计压力(API 598);

密封试验:1.1倍压力(氦气检漏≤10⁻⁶ Pa·m³/s)。

低温冲击测试:

-46℃夏比冲击(如LNG阀门要求≥27J)。

疲劳试验(核电阀):

模拟启闭循环≥10000次。

特殊工艺案例

超高压阀体(≥100MPa):

采用等静压锻造(HIP)消除内部缺陷;

流道内壁镜面抛光(Ra≤0.2μm)。

核级阀体:

材料需满足ASME III NF标准;

全程见证试验(包括晶间腐蚀试验)。

常见缺陷及对策

缺陷类型原因解决措施

流道折叠 模锻充型不足 优化预锻形状,增加锻造压力

密封面裂纹 堆焊应力过大 预热+层间温度控制

法兰变形 残余应力释放 增加时效处理工序

符合标准

设计标准:API 6D/6A、ASME B16.34、GB/T 12224;

材料标准:ASTM A182、A350、A694;

检测标准:API 598、ISO 5208。

通过上述工艺控制,阀体锻件可满足石油、化工、核电等严苛工况需求。关键点在于锻造流道完整性、密封面耐久性及材料适应性,需根据阀门类型(闸阀、球阀、截止阀等)调整工艺细节。