2025-08-19 17:15

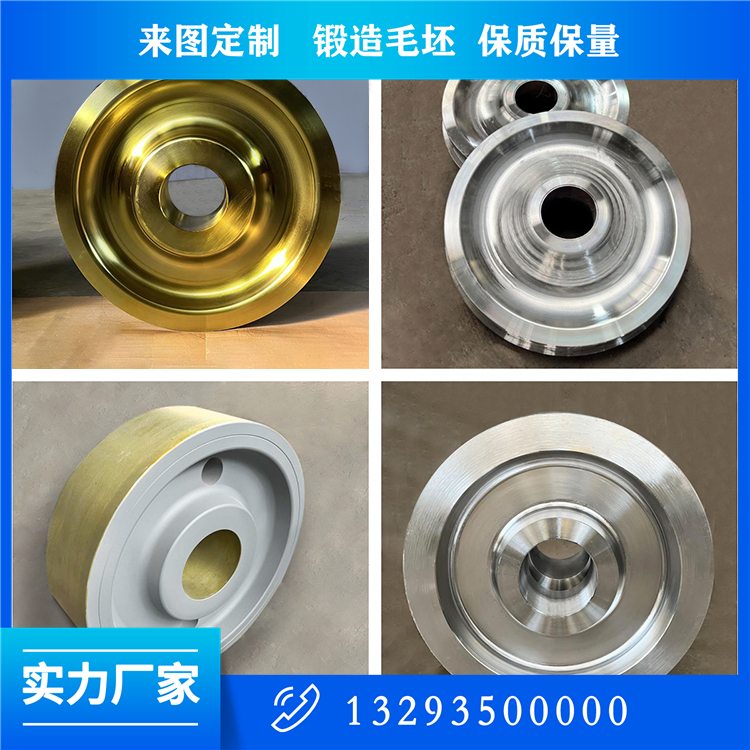

管板锻件作为压力容器、换热器等设备的核心承压部件,其生产流程需兼顾高精度、耐腐蚀和密封性要求。以下是针对不锈钢、合金钢等材质的管板锻件全流程解析,重点突出关键工艺控制点:

1. 原材料选择与预处理

1.1 材料选型

常用材质:

不锈钢:SA-182 F316L(核电)、S30403(化工)

合金钢:SA-266 Gr.2(低温)、16MnIII(加氢)

双相钢:SA-182 F51(耐氯离子腐蚀)

特殊要求:

核电管板:真空碳脱氧(VCD)钢锭,S/P≤0.005%

临氢工况:添加Cr-Mo-V(如2.25Cr-1Mo-0.25V)

1.2 坯料制备

锻造比计算:

常规管板≥3:1,核电级≥5:1

采用多向镦粗(如三镦三拔)细化晶粒

坯料尺寸:

直径余量:锻后单边留30-50mm

厚度余量:锻后留20-30mm(含热处理变形量)

2. 锻造工艺控制

2.1 加热制度

材料类型加热温度保温时间(min/mm)关键控制点

奥氏体不锈钢 1150±10℃ 1.2-1.5 防止δ铁素体过量(≤8%)

低合金钢 1200±15℃ 1.0-1.2 脱碳层<1mm

双相钢 1100±10℃ 1.5-2.0 快冷防止σ相析出

2.2 成形工艺

自由锻成形:

镦粗:采用平板镦粗(高径比≤2.5)

冲孔:中心孔直径≥1/3板厚(防裂纹)

扩孔:马杠扩孔至目标尺寸(椭圆度≤1%)

模锻成形:

精密模锻(公差±1.5mm)

管孔预成形(节省钻孔成本)

3. 热处理关键工艺

3.1 不锈钢管板

固溶处理:

1040-1100℃水淬(冷却速率>200℃/min)

厚度>100mm时采用水雾冷却

去应力退火:

550-600℃×2h(消除机加工应力)

3.2 合金钢管板

正火+回火:

正火:900-950℃空冷(细化晶粒)

回火:620-650℃×4h(保证冲击韧性)

模拟焊后热处理(PWHT):

保温温度±5℃(热电偶均匀布置)

4. 机械加工精度控制

4.1 管孔加工

钻孔工艺:

深孔钻(孔径Φ10-50mm,深径比>10:1)

阶梯钻削(每50mm退刀排屑)

精度要求:

孔距公差:±0.3mm(数控深孔钻床)

垂直度:≤0.05mm/100mm(枪钻导向套)

4.2 密封面加工

表面处理:

车削+滚压(Ra≤0.8μm)

镜面铣削(平面度≤0.02mm)

坡口加工:

U型坡口(根部R=5mm)

激光跟踪仪实时监测角度(公差±0.5°)

5. 检测与验收标准

5.1 无损检测

检测方法执行标准验收要求

超声波检测 ASME SA-388 当量缺陷≤Φ3mm

渗透检测 ASME V Article 6 线性缺陷≤1.5mm

全息检测 ISO 17636-2 气孔率<0.5%

5.2 尺寸检测

管孔阵列检测:

三坐标测量机(CMM)抽检10%孔位

激光扫描全板孔距(生成偏差色谱图)

厚度测量:

超声波测厚仪(网格50×50mm)

6. 特殊工艺应用

6.1 堆焊复合管板

基层材料:SA-516 Gr.70

堆焊层:

309L+308L(过渡层+耐蚀层)

埋弧堆焊(SAW)参数:

电流280-320A,电压28-32V

稀释率控制<15%

6.2 深冷处理

适用工况:LNG设备(-196℃)

工艺参数:

-80℃×2h→-196℃×4h→150℃回火

残余奥氏体<5%

7. 典型缺陷与对策

缺陷类型产生原因解决方案

管孔裂纹 钻孔冷却不足 高压内冷(7MPa乳化液)

密封面波纹 刀具共振 液压阻尼刀柄+变频切削

硬度不均 热处理炉温偏差 多点热电偶+气流搅拌

堆焊层剥离 热输入过大 控制层间温度<150℃

8. ***制造技术

激光钻孔:

适用于薄板(<30mm),孔径精度±0.05mm

机器人抛光:

六轴机器人+柔性磨头(Ra可达0.1μm)

数字孪生验证:

通过ANSYS模拟管板在水压试验中的应力分布

9. 应用案例标准

核电蒸发器管板:

材料:SA-508 Gr.3 Cl.2

要求:全截面硬度差≤30HBW

加氢反应器管板锻件:

堆焊层厚度≥8mm

氢致开裂(HIC)测试合格

通过严格控制各环节参数,管板锻件可达到:

孔桥强度:最小剩余壁厚≥设计值的90%

密封性能:氦检漏率<1×10⁻⁹ Pa·m³/s

使用寿命:在含硫油介质中>20年

生产过程中需特别注意:

钻孔后去毛刺(避免流体湍流)

材料追溯性(从钢锭到成品的全流程记录)

清洁度控制(禁用手套直接接触加工面)