2025-08-19 17:47

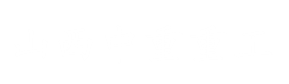

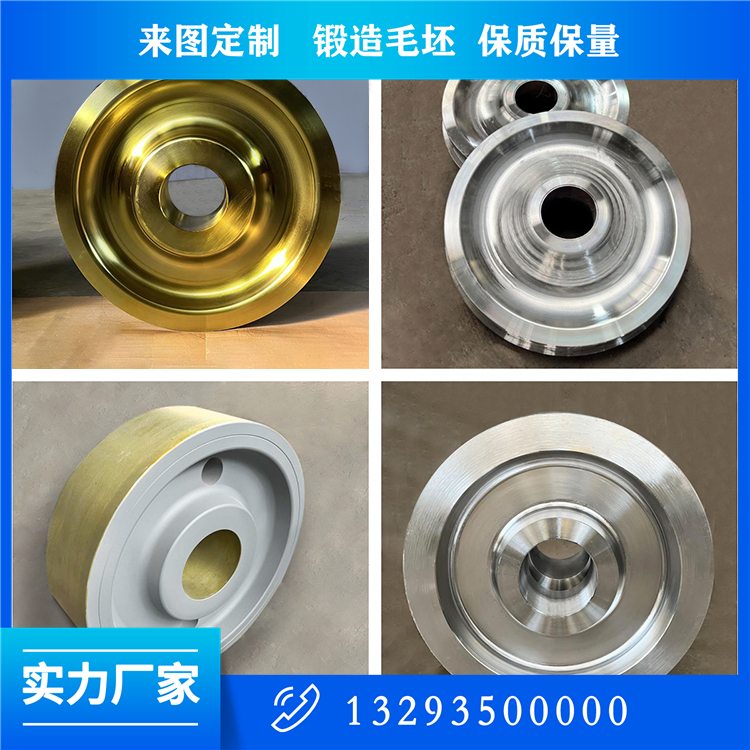

管板锻件的加工精度直接关系到设备密封性能、管束装配质量及承压安全性,其控制需贯穿从锻造到终加工的每个环节。以下是针对不同材质(不锈钢、合金钢等)管板的关键精度控制要点及实施方法:

1. 尺寸精度控制

1.1 外形尺寸公差

直径控制:

自由锻管板:直径公差±1.5%D(D≤2000mm)或±2%D(D>2000mm)

模锻管板:直径公差±0.5%D(数控模锻)

厚度控制:

常规管板:厚度公差±1.5mm

薄壁管板(δ<50mm):厚度公差±0.8mm

控制措施:

激光测径仪实时监控锻造过程

立车加工采用恒力刀架(切削力波动<5%)

1.2 管孔阵列精度

参数常规要求高精度要求(核电)

孔距公差 ±0.3mm ±0.1mm

孔组累积误差 ≤0.5mm/1m ≤0.2mm/1m

孔径公差 H9级 H7级

实现方法

钻孔设备 数控深孔钻床 五轴联动钻铣中心

定位系统 光学对中仪 激光跟踪仪+RTK定位

2. 形位公差控制

2.1 平面度

密封面要求:

普通管板:≤0.1mm/m(整体≤1mm)

高压管板:≤0.05mm/m(整体≤0.3mm)

控制工艺:

大型立车"之字形"走刀路径(消除让刀误差)

真空吸盘装夹(变形量<0.02mm)

2.2 管孔垂直度

验收标准:

常规:≤0.1mm/100mm孔深

严格:≤0.03mm/100mm(如U型管换热器)

加工方案:

枪钻导向套+高压内冷(压力≥7MPa)

钻孔后铰削(余量0.1-0.2mm)

3. 表面质量控制

3.1 密封面加工

粗糙度控制:

金属密封:Ra≤0.8μm(金刚石车刀精车)

垫片密封:Ra≤3.2μm(陶瓷刀具加工)

缺陷管控:

不允许存在>0.02mm深划痕

色差检测(白光干涉仪)

3.2 管孔内壁处理

去毛刺标准:

入口/出口倒角0.5×45°

内壁Ra≤6.3μm(电解抛光或珩磨)

特殊要求:

核电管板:氩弧焊重熔孔边(消除微观裂纹)

4. 材料特性适配控制

4.1 不锈钢管板锻件

防变形措施:

低温切削(液氮冷却至-50℃)

分阶段加工(粗精加工间隔24h应力释放)

表面防护:

加工后立即钝化(硝酸浓度20%-30%)

4.2 合金钢管板

硬度均匀性:

热处理后全板硬度差≤30HB

采用感应局部回火补偿

氢脆预防:

终加工后200℃×24h去氢处理

5. 检测技术应用

5.1 在线检测

智能刀具监测:

振动传感器预警刀具磨损(阈值设定0.5g)

红外热像仪监控切削温度(<300℃)

机床集成测量:

Renishaw OMP60测头(重复精度±1μm)

5.2 终检方法

检测项设备/方法精度指标

孔位精度 三坐标测量机(CMM) ±0.01mm

平面度 电子水平仪 0.001mm/m

微观形貌 共聚焦显微镜 纵向分辨率1nm

残余应力 X射线衍射仪 应力梯度±10MPa

6. 特殊结构精度控制

6.1 管桥强度保障

最小管桥厚度:

设计值×90%(需通过水压试验验证)

强化工艺:

喷丸强化(覆盖率200%,阿尔门试片0.3mmA)

6.2 堆焊层加工

厚度控制:

过渡层(309L):3.0±0.5mm

耐蚀层(316L):5.0±0.3mm

加工要点:

小切深加工(ap≤0.5mm)

层间温度<80℃

7. 典型问题解决方案

问题现象根本原因纠正措施

孔距累积误差大 机床热变形 恒温车间(20±1℃)+预热4h

密封面振纹 工艺系统刚度不足 改用液压阻尼刀柄

管孔椭圆度超差 钻头偏摆 预钻导向孔+浮动夹头

堆焊层剥落 切削参数过激 降低转速30%+高压冷却

8. 数字化控制技术

自适应加工:

基于力反馈实时调整进给(如西门子840D sl系统)

虚拟装配验证:

通过3D扫描数据模拟管束安装干涉

9. 行业精度***

参数石化标准核电标准

管孔位置度 Φ0.3mm Φ0.1mm

密封面平面度 0.1mm/m 0.02mm/m

管孔内壁粗糙度 Ra6.3μm Ra1.6μm

管桥厚度公差 ±0.5mm ±0.2mm

通过上述控制措施,可实现:

高压换热器管板锻件:2000次热循环试验无泄漏

核电管板:60年设计寿命期内孔径变形<0.05mm

临氢管板:在H₂S分压0.1MPa下无氢致开裂(HIC)

关键控制原则:"先基准后孔系、粗精分离、应力均衡",需结合材料特性动态调整工艺参数。