2025-04-29 15:04

管板锻件作为管壳式换热器、锅炉、压力容器等设备的核心部件,其应用领域覆盖能源、化工、核电等多个关键行业。以下是管板锻件主要应用领域及技术特点的系统分析:

1. 能源电力领域

(1)核电装备

关键应用:

蒸汽发生器管板(直径达5m,厚度超600mm)

稳压器管板(SA-508 Gr.3 Cl.1,抗辐照性能)

技术特点:

深孔加工精度:±0.05mm/1000mm

防腐蚀设计:镍基合金堆焊层(ENiCrFe-7)

检测标准:ASME III要求100%UT+RT检测

(2)火电锅炉

典型参数:

超超临界机组管板(P92钢,31MPa/610℃)

管孔节距公差:±0.3mm(GB/T 16508标准)

创新案例:

东方电气1000MW机组采用整体锻造管板(重量达85吨)

2. 石油化工领域

(1)炼化装置

核心部件:

加氢反应器换热器管板(2.25Cr-1Mo-0.25V)

管孔数量:多达15,000个(孔径公差H7级)

特殊工艺:

抗氢脆热处理:620℃×20h脱氢处理

深孔钻削:枪钻加工(直线度≤0.1mm/m)

(2)LNG液化装置

低温管板:

材料:9%Ni钢(-196℃冲击功≥100J)

密封结构:双道密封槽设计(氦检漏率≤1×10⁻⁹ Pa·m³/s)

3. 化工过程装备

(1)尿素合成塔

高压管板:

25-22-2双相不锈钢(耐甲铵液腐蚀)

管孔倒角:R0.5mm(防止应力集中)

检测要求:

铁素体含量:35-45%(Feritscope测量)

(2)煤化工气化炉

特殊工况:

水冷壁管板(15CrMoR+堆焊Inconel 625)

热震抗力:承受1000℃→200℃急冷循环

4. 船舶与海洋工程

(1)LNG运输船

关键技术:

铝合金管板(5083-O,与不锈钢异种焊接)

绝缘连接设计:PTFE密封环(-163℃保持弹性)

(2)海水淡化

钛管板特点:

Gr.2钛材(耐Cl⁻腐蚀≥50,000mg/L)

液压胀接技术(胀接压力≥300MPa)

5. 特殊材料管板

材料类型典型牌号应用场景优势特性

双相不锈钢 S32205 海水冷却器 耐点蚀当量PREN≥35

镍基合金 Hastelloy C-276 湿法冶金设备 耐H₂SO₄腐蚀(≥50%)

锆合金 Zr702 醋酸生产装置 耐晶间腐蚀(沸腾醋酸)

复合材料 16MnR+TA10 氯碱工业 钛/钢爆炸复合(结合强度≥210MPa)

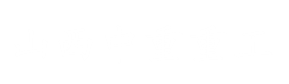

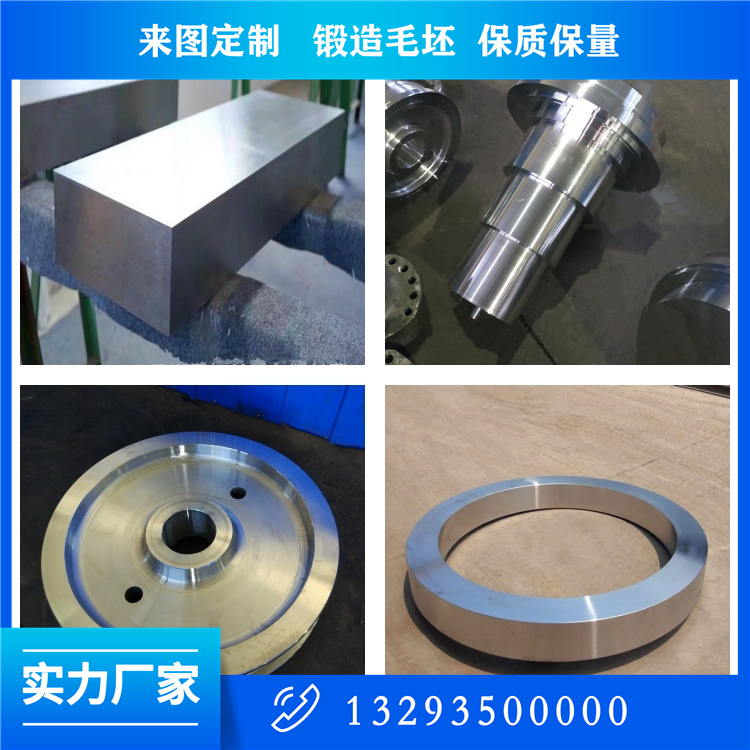

制造技术突破

超大管板成形:

万吨水压机多向锻造(中国二重制造直径6.8m管板)

局部增量轧制(厚度控制精度±5mm)

深孔加工技术:

BTA深孔钻(孔径Φ12-50mm,深径比50:1)

电解加工(硬质合金管板加工效率提升3倍)

数字孪生应用:

钻孔路径优化(减少加工时间30%)

残余应力仿真(预测变形量≤0.1mm/m)

检测与标准

无损检测:

相控阵超声(PAUT):检出Φ0.8mm缺陷

涡流检测:管孔表面裂纹检出率99%

国际标准:

ASME VIII Div.1(管板计算公式)

TEMA Class R(石化换热器标准)

EN 13445-3(欧盟压力容器规范)

典型案例

田湾核电站7&8号机组蒸汽发生器管板:

材料:SA-508 Gr.3 Cl.2

技术参数:

直径4.8m,厚度650mm

管孔数量11,246个(Φ19.05±0.05mm)

平面度≤1.5mm,表面粗糙度Ra3.2μm

特殊工艺:

真空碳脱氧([O]≤30ppm)

差温热处理(心部与表面温差≤80℃)

未来发展趋势

智能化管板锻件:

嵌入式光纤传感器(监测管口泄漏)

数字孪生体(预测剩余寿命)

极端环境适应:

第四代核电站用管板(耐高温氦气腐蚀)

深海热液区换热器管板(耐压60MPa)

绿色制造:

近净成形技术(材料利用率提升至90%)

激光清洗替代酸洗(减少危废产生)

管板锻件正向着"高参数(700℃/35MPa)、高精度(孔距±0.1mm)、长寿命(40年+)"方向发展。如新型钠冷快堆管板要求耐受550℃液态钠腐蚀,推动材料与制造技术持续革新。在氢能领域,高压氢换热器管板需满足抗氢脆(HEL≤0.8)和微泄漏(≤1×10⁻⁸ mbar·L/s)双重挑战。